8. 8. 2024

Digitální dvojče: Klíč k úsporám a návratnosti

Digitální dvojče: Klíč k úsporám a rychlé návratnosti ve výrobě

Digitalizace velice efektivně pomáhá zvýšit produktivitu ve dvou hlavních oblastech efektivity výroby. Tou první oblastí je oblast procesní, tedy to, jak nastavuji proces výroby, a to z toho důvodu, že ve výrobě vzniká spousta prostoru: od úzkých míst, přes nevhodný postup výroby, až po nedostatečnou logistiku.

Druhou oblastí je oblast provozní, která řeší problematiku operativy, tedy to, v jakém pořadí vyrábí a co, kdy, kam a na jaké pracoviště zaplánuji. A to z toho důvodu, že ve výrobě vznikají provozní prostoje, jako chybějící materiál, chybějící pracovník, změna priorit zakázek a podobně.

Digitalizace v oblasti výroby má softwarové nástroje, které dokážou najít úzká místa v procesu, optimalizovat výrobní a logistický tok a tím zvýšit produktivitu a odstranit prostoje. Zároveň dokáže automaticky plánovat zakázky na jednotlivá pracoviště tak, že software automaticky odstraní prostoje, které by vznikly při ručním plánováním výroby.

Z naší praxe jsme zjistili, že je téměř v každé výrobní firmě potenciál 15 až 20 % pro zvýšení produktivity pomocí digitalizace v těchto dvou oblastech.

Zvyšování procesní efektivity ve výrobě u našich zákazníků

První příklad ukazuje optimalizaci výroby na lince zákazníka, který nás oslovil s požadavkem na nalezení úzkých míst a zvýšení produktivity zhruba o pět až sedm procent. Po vytvoření digitálního dvojčete, analýze dat a simulaci bylo zjištěno, že výrobní linka má produktivitu pouhých 55 %. Optimalizace s digitálním dvojčetem výroby ukázala řešení, které zvýšilo produktivitu linky o 25 %, což přineslo zákazníkovi zvýšení obratu z výrobků vyrobených na této lince o téměř 3 miliony korun za rok.

První příklad ukazuje optimalizaci výroby na lince zákazníka, který nás oslovil s požadavkem na nalezení úzkých míst a zvýšení produktivity zhruba o pět až sedm procent. Po vytvoření digitálního dvojčete, analýze dat a simulaci bylo zjištěno, že výrobní linka má produktivitu pouhých 55 %. Optimalizace s digitálním dvojčetem výroby ukázala řešení, které zvýšilo produktivitu linky o 25 %, což přineslo zákazníkovi zvýšení obratu z výrobků vyrobených na této lince o téměř 3 miliony korun za rok.

Dalším příběhem je zvýšení produktivity logistického procesu u jiného zákazníka, který nás oslovil z důvodu nedostatečných kapacit logistického oddělení. Požádal nás, abychom simulací na digitálním modelu výroby zjistili, kolik vysokozdvižných vozíků potřebuje navíc pro pokrytí potřeb výroby. Dále potřebovali zjistit, zda existuje možnost optimalizace logistického procesu. Analýzou a simulací logistického procesu pomocí řešení Plant Simulation jsme zjistili, že nedostatečnou kapacitu logistiky není třeba řešit zvýšením počtu vysokozdvižných vozíků a navýšení personálu. Objevili jsme kroky pro optimalizaci transportních tras a způsob vytěžování logistiky tak, že jsme zákazníkovi dokázali uspořit až 27 % vozíků a tím přinesli úsporu 2,5 milionu Kč za rok v nákladech na provoz logistiky.

Digitalizace výroby pomocí řešení Plant Simulation není pouze nástroj pro výrobní oddělení, ale je naprosto nezbytným nástrojem i pro společnosti zabývající se problematikou Lean a dodávání logistických řešení. Ukazuje to příklad našeho zákazníka ICE Industrial Services, který pořídil software Plant Simulation pro svůj tým průmyslového inženýrství. Ten díky tomuto řešení nalezl potenciál ke zvýšení produktivity linky a související logistiky o 25 %.

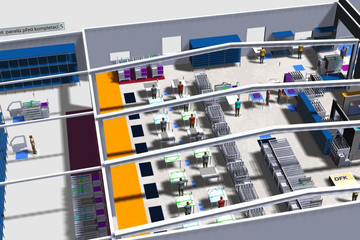

Poslední ukázkou z oblasti procesní je využití digitálního dvojčete pro plánování nové výrobní technologie a optimalizace výrobního toku ještě před postavením a osazením nové haly. Firma DFK Cab využila software pro návrh, optimalizaci a ověření produkce v budoucí výrobní hale v době, kdy potřebovali navýšit produkci o 50 %. Sami si vytvořili v softwaru Plant Simulation 3D model budoucí výroby a díky simulacím a optimalizacím našli úzká místa. Po jejich odstranění zvýšili produkci budoucí výrobní haly o 30 % oproti jejich původnímu návrhu rozložení výroby. Díky tomu se jim investice do tohoto softwarového řešení vrátila dvakrát v průběhu jednoho roku používání.

Zvýšení efektivity ve výrobě je operativní plánování

V oblasti operativního plánování digitální dvojče pomáhá automatizovat práci plánovače výroby tak, že plánování 5–6 rychlejší. Navíc díky vysokému výpočetnímu výkonu a algoritmům plánování automaticky odstraňuje prostoje ve výrobě, které vznikají kvůli chybějícímu materiálu, předvýrobě, pracovníkům, kvůli poruchám strojů nebo změnou priorit zakázek.

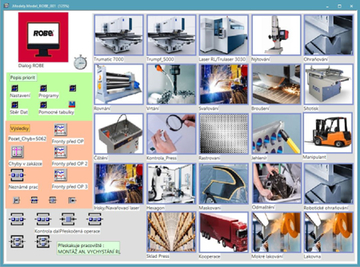

Zajímavým příkladem je využití APS pokročilého plánování s řešením Plant Simulation ve společnosti Robe Lighting. Tady pomocí tohoto řešení vytvářejí automaticky výrobní plány na zhruba 60 pracovištích. Plánovací nástroj pomohl zákazníkovi zvýšit produkci o téměř 20 % a minimalizovat čas práce plánovače z 2,5 hodiny na zhruba 10 minut denně.

Zajímavým příkladem je využití APS pokročilého plánování s řešením Plant Simulation ve společnosti Robe Lighting. Tady pomocí tohoto řešení vytvářejí automaticky výrobní plány na zhruba 60 pracovištích. Plánovací nástroj pomohl zákazníkovi zvýšit produkci o téměř 20 % a minimalizovat čas práce plánovače z 2,5 hodiny na zhruba 10 minut denně.

Další ukázkou je využití plánovacího softwaru ve společnosti Dioflex. Zde jsme vytvořili digitální dvojče výroby se všemi specifiky tohoto zákazníka, software byl propojen s ERP systémem a toto řešení automaticky pomáhá zákazníkovi plánovat zakázky. Zákazník potvrdil, že už měsíc po nasazení plánovacího systému byl schopen zvýšit průchodnost výroby o 20 % a uspořil plánovači až 93 % času potřebného pro plánování.

Celkově digitalizace výroby pomocí Plant Simulation přináší úspory 15 až 20 % v procesní oblasti a 15 až 30 % v provozní oblasti operativního plánování. Návratnost do investice digitalizace výroby pomocí Plant Simulation se běžně pohybuje v rozmezí 2 až 5 měsíců.

Zaujalo vás řešení Tecnomatix ? Neváhejte nás kontaktovat a my vám moc rádi předvedeme více.